КОМПАНИЯ MCT ENGINEERING УСОВЕРШЕНСТВОВАЛА СВОЕ ПРОИЗВОДСТВО С ПОМОЩЬЮ 3D-ПРИНТЕРА INTAMSYS FUNMAT PRO 610 HT

24.09.25

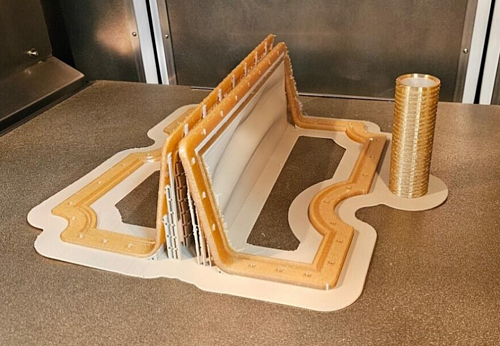

Оснастка, материал ULTEM 1010, материал поддержки SP5080 (фото INTAMSYS)

Компания MCT Engineering https://mct-carbon.com, основанная в 1997 году, уже почти три десятилетия занимает лидирующие позиции в производстве углеродного волокна в Великобритании и сотрудничает с ведущими автомобильными брендами, включая Aston Martin, Mercedes Benz, BMW, McLaren и др.

Точное машиностроение, специализирующееся на производстве композитных компонентов и кузовных деталей для гиперкаров и гоночных автомобилей «Формулы-1», стало ключом к успеху компании.

Компания MCT Engineering постоянно инвестирует в передовое промышленное производственное оборудование, чтобы удовлетворить потребности своих клиентов в высокопроизводительных деталях, в том числе в композитных деталях двигателя болидов F1. Сейчас компания владеет парком из пяти современных автоклавов, станками ЧПУ и другим оборудованием. В своей штаб-квартире фирмы в Дэвентри, Нортгемптоншир, трудится более ста технических специалистов, операторов станков и дизайнеров.

Еще в 2019 году компания MCT Engineering начала сотрудничать со сторонним поставщиком, чтобы внедрить промышленную 3D-печать в производство и сборку тормозных магистралей, камер сгорания, кузовных панелей, бамперов, масляных баков и боковых зеркал для гоночных автомобилей, а совсем недавно для повышения выходного контроля и ускорения ввода изделий в эксплуатацию, в частности для гиперкаров и болидов «Формулы-1», уже сама установила на производстве промышленную 3D-установку INTAMSYS FUNMAT 610HT.

Поиск более высокой производительности

«Мы стремимся к постоянному совершенствованию и в 2023 году инвестировали в 3D-сканирование, — объясняет Гвин Роберсон, директор по инновациям и перспективному развитию в MCT Engineering. — Мы хотели внедрить 3D-печать именно на своем производстве, чтобы получить больше возможностей для проектирования и выбора материалов. Мы начали изучать промышленные 3D-принтеры, чтобы понять, какие материалы подходят для наших изделий и какие есть преимущества по сравнению с традиционными технологиями производства».

Решение проблем с усадкой

Прежде чем инвестировать в собственное оборудование, компания MCT Engineering провела ряд исследований, чтобы оценить возможности различных промышленных 3D-принтеров и материалов.

Высокопроизводительные компоненты двигателя должны быть собраны с соблюдением очень жестких допусков. Инженер-технолог компании - Феликс Шварц объясняет, что раньше при сборке высокоточных деталей для двигателей гиперкаров компания MCT изготавливала приспособления и фиксаторы для обеспечения точности. Для этого деталь помещали в композитный материал на основе волокон, далее такому блоку давали затвердеть в течение ночи, а затем извлекали деталь. Компания MCT Engineering начала изучать, можно ли добиться такого же или более высокого уровня точности с помощью 3D-печати приспособлений и фиксаторов.

Оснастка, напечатанная на 3D-принтере, — материал PEEK CF, материал поддержки SP5000 (фото INTAMSYS)

«Усадка будет всегда, но мы изучаем новые материалы, которыми можно печатать на 3D-принтере, чтобы добиться большей однородности, — рассказывает г-н Шварц. — Мы экспериментировали с армированным волокном полиэфирэфиркетоном, Ultem 1010, армированным волокном нейлоном и другими высокотемпературными инженерными филаментами. Нам пришлось провести довольно много испытаний, прежде чем выбрать подходящие».

Процесс отбора

Сузив круг поиска до двух ведущих производителей промышленных FDM 3D-принтеров, Гвин Роберсон встретился с Грантом Кэмероном, управляющим директором CDG 3D Tech (партнером INTAMSYS в Великобритании), на выставке, где его впечатлило качество компонентов, напечатанных на 3D-принтере Intamsys Funmat Pro 610 HT. Затем последовал период интенсивных испытаний для проверки качества Intamsys Funmat Pro 610 HT, что позволило компании MCT Engineering узнать больше о диапазоне материалов, которые можно напечатать, а также об их термических свойствах.

«Даже при использовании принтеров большего размера можно потерять в точности, и в итоге придётся заново настраивать приспособление вручную. Мы выбрали Funmat, потому что у него открытая система печати (можно напечатать любыми филментами без обязательной привязки с материалами производителя принтеров), что позволяет нам снизить стоимость материалов - изделий. Кроме того, Funmat обеспечивает более высокий уровень точности печати, чем другие принтеры», — утверждает г-н Шварц.

Преимущества новых материалов

Феликс Шварц объясняет, что использование промышленного 3D-принтера позволило компании MCT Engineering предоставить большему числу своих сотрудников возможность получить практический опыт. Intamsys Funmat Pro 610 HT также открыл возможность использования в производственном процессе новых материалов, которые могут выдерживать гораздо более высокие температуры в процессе отверждения. Компания MCT Engineering печатала ряд изделий с использованием армированного волокна PEEK, Ultem 1010, армированного нейлона и других высокотемпературных филаментов.

«Мы были удивлены, обнаружив, что новые материалы, в том числе PEEK и Ultem, можно печатать, а затем автоклавировать при температуре 130–150 °C. Это позволило нам печатать на 3D-принтере действительно прочные конструкции для приспособлений, форм и инструментов небольшого объёма, — объясняет г-н Шварц.

Приобретение опыта в промышленной 3D-печати

Специалисты по промышленной 3D-печати из компании CDG 3D Tech провели для команды MCT Engineering обучение, в ходе которого они установили и настроили принтер на заводе в Дэвентри.

3D-принтер Intamsys Funmat Pro 610 HT в компании MCT Engineering (фото INTAMSYS)

Компонент двигателя, напечатанный на 3D-принтере Intamsys Funmat Pro

«Мы получили значительную поддержку от партнера компании INTAMSYS в Великобритании / CDG 3D Tech: они установили 3D-принтер, провели обучение специалистов и помогли с программным обеспечением Intamsys.

— За последние 18 месяцев мы прошли путь по 3D-обучению, поняли, как работают новые материалы, в чём их преимущества и недостатки, какие растворители использовать для очистки платформы принтера, какие клеи требуются для того, чтобы детали крепко держались на платформе в камере печати.

Майлз Кэмерон, менеджер по развитию бизнеса CDG 3D Tech, комментирует: «Компания MCT Engineering сделала важный шаг в аддитивные технологии, отказавшись от использования традиционных пресс-форм из полимеров и металлов, изготовленных на станках с ЧПУ. Промышленная 3D-печать обеспечивает большую универсальность при реализации проектов, а также позволяет снизить затраты и увеличить скорость выполнения новых проектов».

Изучение новых методов производства для развития бизнеса

Феликс рассказывает, что на этапе тестирования MCT был реализован пробный проект по печати извлекаемого сердечника для труб и воздуховодов из углеродного волокна, который обеспечивает гладкую внутреннюю поверхность.

«Мы были впечатлены тем, что с помощью промышленного 3D-принтера можно создавать полые компоненты, например тормозные каналы, с гладкой внутренней поверхностью. Обычно внешняя поверхность компонентов из углеродного волокна гладкая, а внутренняя может быть довольно шероховатой. Благодаря 3D-печати на INTAMSYS FUNMAT 610HT мы получаем гладкую внутреннюю и внешнюю поверхности, которая оптимальна для циркуляции воздуха и охлаждающей жидкости, это направление нашего бизнеса имеет большие перспективы».

Достижение неизменно высокого качества

Феликс подчёркивает, что одним из ключевых преимуществ 3D-печати по чертежам САПР является то, что сотрудники MCT Engineering могут изготавливать компоненты с неизменной точностью и высоким качеством. Он также отмечает преимущество быстрого создания прототипов различных компонентов по сравнению с традиционными средствами производства.

Компания MCT добилась экономии времени благодаря инвестициям в промышленный 3D-принтер Intamsys Funmat Pro. «В зависимости от изготавливаемой сложности детали на создание шаблона, оснастки и производство компонента из углеродного волокна с использованием традиционных производственных процессов может уйти от 2 до 7 дней. 3D-печать детали занимает от 12 до 24 часов, в зависимости от её размера и сложности геометрии», — утверждает Феликс Шварц.

3D открывает новые возможности для развития бизнеса

Компания MCT Engineering значительно сократила расходы на 3D-печать деталей, которые ранее передавались на аутсорсинг специализированным поставщикам услуг промышленной 3D-печати. Инвестиции в 3D-принтер Intamsys Funmat Pro 610 HT также позволяют большему количеству сотрудников MCT приобретать практический опыт и обеспечивать неизменно высокое качество компонентов для гоночных болидов и гиперкаров, производимых на заводе в Дэвентри.

«Инвестиции в собственный промышленный 3D-принтер, а также обучение и поддержка со стороны местного партнера INTAMSYS позволяют MCT Engineering печатать компоненты с меньшими затратами и проводить исследования для снижения рисков при реализации новых проектов, что открывает перед нами возможности для развития бизнеса», — заключает Гвин Роберсон, директор по инновациям и перспективному развитию в компании MCT Engineering.

Оснастка, материал ULTEM 1010, материал поддержки SP5080 (фото INTAMSYS)

Компания MCT Engineering https://mct-carbon.com, основанная в 1997 году, уже почти три десятилетия занимает лидирующие позиции в производстве углеродного волокна в Великобритании и сотрудничает с ведущими автомобильными брендами, включая Aston Martin, Mercedes Benz, BMW, McLaren и др.

Точное машиностроение, специализирующееся на производстве композитных компонентов и кузовных деталей для гиперкаров и гоночных автомобилей «Формулы-1», стало ключом к успеху компании.

Компания MCT Engineering постоянно инвестирует в передовое промышленное производственное оборудование, чтобы удовлетворить потребности своих клиентов в высокопроизводительных деталях, в том числе в композитных деталях двигателя болидов F1. Сейчас компания владеет парком из пяти современных автоклавов, станками ЧПУ и другим оборудованием. В своей штаб-квартире фирмы в Дэвентри, Нортгемптоншир, трудится более ста технических специалистов, операторов станков и дизайнеров.

Еще в 2019 году компания MCT Engineering начала сотрудничать со сторонним поставщиком, чтобы внедрить промышленную 3D-печать в производство и сборку тормозных магистралей, камер сгорания, кузовных панелей, бамперов, масляных баков и боковых зеркал для гоночных автомобилей, а совсем недавно для повышения выходного контроля и ускорения ввода изделий в эксплуатацию, в частности для гиперкаров и болидов «Формулы-1», уже сама установила на производстве промышленную 3D-установку INTAMSYS FUNMAT 610HT.

Поиск более высокой производительности

«Мы стремимся к постоянному совершенствованию и в 2023 году инвестировали в 3D-сканирование, — объясняет Гвин Роберсон, директор по инновациям и перспективному развитию в MCT Engineering. — Мы хотели внедрить 3D-печать именно на своем производстве, чтобы получить больше возможностей для проектирования и выбора материалов. Мы начали изучать промышленные 3D-принтеры, чтобы понять, какие материалы подходят для наших изделий и какие есть преимущества по сравнению с традиционными технологиями производства».

Решение проблем с усадкой

Прежде чем инвестировать в собственное оборудование, компания MCT Engineering провела ряд исследований, чтобы оценить возможности различных промышленных 3D-принтеров и материалов.

Высокопроизводительные компоненты двигателя должны быть собраны с соблюдением очень жестких допусков. Инженер-технолог компании - Феликс Шварц объясняет, что раньше при сборке высокоточных деталей для двигателей гиперкаров компания MCT изготавливала приспособления и фиксаторы для обеспечения точности. Для этого деталь помещали в композитный материал на основе волокон, далее такому блоку давали затвердеть в течение ночи, а затем извлекали деталь. Компания MCT Engineering начала изучать, можно ли добиться такого же или более высокого уровня точности с помощью 3D-печати приспособлений и фиксаторов.

Оснастка, напечатанная на 3D-принтере, — материал PEEK CF, материал поддержки SP5000 (фото INTAMSYS)

«Усадка будет всегда, но мы изучаем новые материалы, которыми можно печатать на 3D-принтере, чтобы добиться большей однородности, — рассказывает г-н Шварц. — Мы экспериментировали с армированным волокном полиэфирэфиркетоном, Ultem 1010, армированным волокном нейлоном и другими высокотемпературными инженерными филаментами. Нам пришлось провести довольно много испытаний, прежде чем выбрать подходящие».

Процесс отбора

Сузив круг поиска до двух ведущих производителей промышленных FDM 3D-принтеров, Гвин Роберсон встретился с Грантом Кэмероном, управляющим директором CDG 3D Tech (партнером INTAMSYS в Великобритании), на выставке, где его впечатлило качество компонентов, напечатанных на 3D-принтере Intamsys Funmat Pro 610 HT. Затем последовал период интенсивных испытаний для проверки качества Intamsys Funmat Pro 610 HT, что позволило компании MCT Engineering узнать больше о диапазоне материалов, которые можно напечатать, а также об их термических свойствах.

«Даже при использовании принтеров большего размера можно потерять в точности, и в итоге придётся заново настраивать приспособление вручную. Мы выбрали Funmat, потому что у него открытая система печати (можно напечатать любыми филментами без обязательной привязки с материалами производителя принтеров), что позволяет нам снизить стоимость материалов - изделий. Кроме того, Funmat обеспечивает более высокий уровень точности печати, чем другие принтеры», — утверждает г-н Шварц.

Преимущества новых материалов

Феликс Шварц объясняет, что использование промышленного 3D-принтера позволило компании MCT Engineering предоставить большему числу своих сотрудников возможность получить практический опыт. Intamsys Funmat Pro 610 HT также открыл возможность использования в производственном процессе новых материалов, которые могут выдерживать гораздо более высокие температуры в процессе отверждения. Компания MCT Engineering печатала ряд изделий с использованием армированного волокна PEEK, Ultem 1010, армированного нейлона и других высокотемпературных филаментов.

«Мы были удивлены, обнаружив, что новые материалы, в том числе PEEK и Ultem, можно печатать, а затем автоклавировать при температуре 130–150 °C. Это позволило нам печатать на 3D-принтере действительно прочные конструкции для приспособлений, форм и инструментов небольшого объёма, — объясняет г-н Шварц.

Приобретение опыта в промышленной 3D-печати

Специалисты по промышленной 3D-печати из компании CDG 3D Tech провели для команды MCT Engineering обучение, в ходе которого они установили и настроили принтер на заводе в Дэвентри.

3D-принтер Intamsys Funmat Pro 610 HT в компании MCT Engineering (фото INTAMSYS)

Компонент двигателя, напечатанный на 3D-принтере Intamsys Funmat Pro

«Мы получили значительную поддержку от партнера компании INTAMSYS в Великобритании / CDG 3D Tech: они установили 3D-принтер, провели обучение специалистов и помогли с программным обеспечением Intamsys.

— За последние 18 месяцев мы прошли путь по 3D-обучению, поняли, как работают новые материалы, в чём их преимущества и недостатки, какие растворители использовать для очистки платформы принтера, какие клеи требуются для того, чтобы детали крепко держались на платформе в камере печати.

Майлз Кэмерон, менеджер по развитию бизнеса CDG 3D Tech, комментирует: «Компания MCT Engineering сделала важный шаг в аддитивные технологии, отказавшись от использования традиционных пресс-форм из полимеров и металлов, изготовленных на станках с ЧПУ. Промышленная 3D-печать обеспечивает большую универсальность при реализации проектов, а также позволяет снизить затраты и увеличить скорость выполнения новых проектов».

Изучение новых методов производства для развития бизнеса

Феликс рассказывает, что на этапе тестирования MCT был реализован пробный проект по печати извлекаемого сердечника для труб и воздуховодов из углеродного волокна, который обеспечивает гладкую внутреннюю поверхность.

«Мы были впечатлены тем, что с помощью промышленного 3D-принтера можно создавать полые компоненты, например тормозные каналы, с гладкой внутренней поверхностью. Обычно внешняя поверхность компонентов из углеродного волокна гладкая, а внутренняя может быть довольно шероховатой. Благодаря 3D-печати на INTAMSYS FUNMAT 610HT мы получаем гладкую внутреннюю и внешнюю поверхности, которая оптимальна для циркуляции воздуха и охлаждающей жидкости, это направление нашего бизнеса имеет большие перспективы».

Достижение неизменно высокого качества

Феликс подчёркивает, что одним из ключевых преимуществ 3D-печати по чертежам САПР является то, что сотрудники MCT Engineering могут изготавливать компоненты с неизменной точностью и высоким качеством. Он также отмечает преимущество быстрого создания прототипов различных компонентов по сравнению с традиционными средствами производства.

Компания MCT добилась экономии времени благодаря инвестициям в промышленный 3D-принтер Intamsys Funmat Pro. «В зависимости от изготавливаемой сложности детали на создание шаблона, оснастки и производство компонента из углеродного волокна с использованием традиционных производственных процессов может уйти от 2 до 7 дней. 3D-печать детали занимает от 12 до 24 часов, в зависимости от её размера и сложности геометрии», — утверждает Феликс Шварц.

3D открывает новые возможности для развития бизнеса

Компания MCT Engineering значительно сократила расходы на 3D-печать деталей, которые ранее передавались на аутсорсинг специализированным поставщикам услуг промышленной 3D-печати. Инвестиции в 3D-принтер Intamsys Funmat Pro 610 HT также позволяют большему количеству сотрудников MCT приобретать практический опыт и обеспечивать неизменно высокое качество компонентов для гоночных болидов и гиперкаров, производимых на заводе в Дэвентри.

«Инвестиции в собственный промышленный 3D-принтер, а также обучение и поддержка со стороны местного партнера INTAMSYS позволяют MCT Engineering печатать компоненты с меньшими затратами и проводить исследования для снижения рисков при реализации новых проектов, что открывает перед нами возможности для развития бизнеса», — заключает Гвин Роберсон, директор по инновациям и перспективному развитию в компании MCT Engineering.

CRM-форма появится здесь