ИННОВАЦИОННЫЕ ТЕХНОЛОГИИ В 3D-ПЕЧАТИ КОМПОЗИТНЫХ МАТЕРИАЛОВ

29.05.24

В последние годы мы наблюдаем взрывной рост использования композитных материалов в 3D-печати. Что позволяет преодолевать ограничения, связанные с традиционными методами производства композитов, экономить средства и время на их производство.

Основанный в январе 2021 года Институт новых промышленных материалов (Дэчжоу) занимается исследованиями, разработкой и коммерциализацией технологий, связанных с морскими композитными материалами, композитами для связи 5G, передовыми процессами производства композитных материалов и высокотехнологического оборудования. Кроме этого научно-исследовательское учреждение активно сотрудничает с компанией INTAMSYS в реализации двух инициатив по применению технологии 3D-печати для разработки и внедрения деталей из композитных материалов.

3D-печать: замена традиционным процессам формования композитных материалов

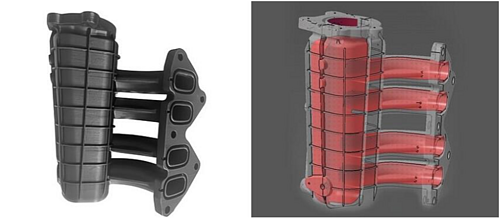

Разработка впускных коллекторов для авиационного двигателя (на фото 1) была важным проектом института.

Впускные коллекторы, важнейшие компоненты систем двигателя, напрямую влияют на общую производительность двигателя. Однако их сложная конструкция создавала проблемы в процессе разработки, такие как трудности при изготовлении пресс-форм, высокая стоимость и длительный процесс вибрационной сварки - вело к увеличению сроков изготовления и снижению эффективности разработки продукта.

Чтобы решить эти проблемы, институт предпринял первую попытку непосредственного изготовления впускных коллекторов с использованием технологии 3D-печати по технологии FDM. После тщательного исследования и оценки различных марок 3D-принтеров FDM на основе характеристик материалов, возможностей оборудования и сервисной поддержки, институт выбрал 3D-принтер FUNMAT PRO 610HT от компании INTAMSYS и композиционный материал PEEK-CF.

Фото 1, предоставлено компанией INTAMSYS

Являясь высокопроизводительным оборудованием для печати FDM, FUNMAT PRO 610HT предназначен для печати на высокотемпературных термопластичных материалах, таких как PEEK, ULTEM и PPSU. Он может работать с широким спектром термопластичных материалов, доступных на рынке, в том числе и индивидуально изготовленных. Камера с постоянной температурой обеспечивает высокую производительность при печати на высококачественных материалах. Благодаря температуре нагрева двух сопел до 500 °C и температуре в камере до 300 °C он может печатать высокотемпературными материалами без деформации, обеспечивая печать без намотки и эффективное расплавление большинства термопластов.

Дизайн впускного коллектора, напечатанный на 3D-принтере, имеет размеры 218,4×216,4×95,4 мм. Разработанный совместно экспертами института и инженерами INTAMSYS, дизайн был оптимизирован для производства (DfAM), а процессы печати были скорректированы с учетом следующих улучшений:

Снижение веса на 30%: благодаря тому, что толщина самой тонкой стенки печатного изделия составляет всего 1,7 мм, по сравнению с примерно 3 мм у традиционных изделий с впускным коллектором, изготовленных методом литья под давлением, что снижает вес самолета.

Точность размеров: Размеры деталей строго контролируются в пределах ±0,2 мм, что обеспечивает точную посадку впускного коллектора.

Повышенная механическая прочность на 30%: Продукт демонстрирует механическую прочность в 100 МПа, что более чем на 30% превышает показатели традиционных изделий из PA66-GF, изготовленных методом литья под давлением.

Высокая термостойкость: Высокая термостойкость в течение длительного времени, полностью соответствует требованиям заказчика при работе с температуре 144 ℃.

Индустриальный 3D-принтер FUNMAT PRO 610HT, Фото: INTAMSYS

Что касается эффективности производства, то если бы эта деталь была изготовлена с использованием традиционных процессов литья под давлением, то затраты на оснастку составили бы около 27 000 долларов США, а срок изготовления оснастки составил бы 45 дней. Однако благодаря технологии 3D-печати изделие может быть легко изготовлено как единое целое, что позволяет снизить затраты примерно в десять раз по сравнению с традиционными методами и сократить время изготовления всего до 4-7 дней.

Внедрение 3D-печати в традиционные процессы: новая парадигма в производстве композитных материалов

Помимо непосредственного изготовления компонентов из композитных материалов, сочетание 3D-печати с традиционными технологиями позволяет решать задачи, с которыми сталкиваются традиционные методы, обеспечивая оптимальную производительность, экономическую эффективность и экономию времени. Руководствуясь этой инновационной стратегией, институт в сотрудничестве с ведущим отечественным университетом разработал роботизированную руку-манипулятор из композитных материалов.

Для создания внутренней опорной конструкции манипулятора из материала PEEK-CF использовался 3D-принтер FUNMAT PRO 610HT. Этот компонент обладает большими размерами, сложными поверхностями, высоким соотношением жесткости к весу и исключительной удельной прочностью. И все эти характеристики продемонстрировали, что с помощью высокотемпературного принтера есть возможность создавать сложные высокопроизводительные детали.

Впоследствии институт применил метод предварительной пропитки, чтобы обернуть углеродное волокно вокруг структуры, напечатанной на 3D-принтере. Этот подход позволил быстро и недорого изготовить легкий и прочный манипулятор из композитного материала, избавив от необходимости в формовочных инструментах и обеспечив прочность конструкции, сравнимую с прочностью алюминиевых сплавов.

Манипулятор из композитных материалов, Фото: Intamsys

Помимо интеграции с процессами укладки с предварительной пропиткой, 3D-печать обладает широкими возможностями для объединения с различными другими технологиями, включая традиционную намотку нити накала, автоматизированную укладку и процессы компрессионного формования.

С помощью 3D-печати удалось добиться значительных успехов как в непосредственном производстве компонентов изделий, так и в интеграции с традиционными процессами, в повышение эффективности и снижение затрат при производстве изделий из композитных материалов. Благодаря сотрудничеству с INTAMSYS Институт новых промышленных материалов продемонстрировал огромный потенциал технологии 3D-печати в проектировании, производстве и разработке применений для изделий из композитных материалов.

INTAMSYS - ведущая в мире высокотехнологичная компания, предоставляющая материалы для высокопроизводительной 3D-печати, решения для прямого аддитивного производства и программное обеспечение. Штаб-квартира компании находится в Шанхае. В настоящее время компания создала полноценную систему маркетинга и послепродажного обслуживания, охватывающую весь мир. INTAMSYS специализируется в аэрокосмической, автомобильной, электронной, потребительской, медицинской, научно-исследовательской и других отраслях промышленности, предоставляя комплексные решения для аддитивного производства, от создания прототипов для функциональных испытаний, изготовления оснастки до массового производства по индивидуальному заказу.

Эксклюзивным дистрибьютором на российском рынке выступает компания Z-axis. Подробная информация о 3D-принтерах производства Intamsys доступна по этой ссылке .

В последние годы мы наблюдаем взрывной рост использования композитных материалов в 3D-печати. Что позволяет преодолевать ограничения, связанные с традиционными методами производства композитов, экономить средства и время на их производство.

Основанный в январе 2021 года Институт новых промышленных материалов (Дэчжоу) занимается исследованиями, разработкой и коммерциализацией технологий, связанных с морскими композитными материалами, композитами для связи 5G, передовыми процессами производства композитных материалов и высокотехнологического оборудования. Кроме этого научно-исследовательское учреждение активно сотрудничает с компанией INTAMSYS в реализации двух инициатив по применению технологии 3D-печати для разработки и внедрения деталей из композитных материалов.

3D-печать: замена традиционным процессам формования композитных материалов

Разработка впускных коллекторов для авиационного двигателя (на фото 1) была важным проектом института.

Впускные коллекторы, важнейшие компоненты систем двигателя, напрямую влияют на общую производительность двигателя. Однако их сложная конструкция создавала проблемы в процессе разработки, такие как трудности при изготовлении пресс-форм, высокая стоимость и длительный процесс вибрационной сварки - вело к увеличению сроков изготовления и снижению эффективности разработки продукта.

Чтобы решить эти проблемы, институт предпринял первую попытку непосредственного изготовления впускных коллекторов с использованием технологии 3D-печати по технологии FDM. После тщательного исследования и оценки различных марок 3D-принтеров FDM на основе характеристик материалов, возможностей оборудования и сервисной поддержки, институт выбрал 3D-принтер FUNMAT PRO 610HT от компании INTAMSYS и композиционный материал PEEK-CF.

Фото 1, предоставлено компанией INTAMSYS

Являясь высокопроизводительным оборудованием для печати FDM, FUNMAT PRO 610HT предназначен для печати на высокотемпературных термопластичных материалах, таких как PEEK, ULTEM и PPSU. Он может работать с широким спектром термопластичных материалов, доступных на рынке, в том числе и индивидуально изготовленных. Камера с постоянной температурой обеспечивает высокую производительность при печати на высококачественных материалах. Благодаря температуре нагрева двух сопел до 500 °C и температуре в камере до 300 °C он может печатать высокотемпературными материалами без деформации, обеспечивая печать без намотки и эффективное расплавление большинства термопластов.

Дизайн впускного коллектора, напечатанный на 3D-принтере, имеет размеры 218,4×216,4×95,4 мм. Разработанный совместно экспертами института и инженерами INTAMSYS, дизайн был оптимизирован для производства (DfAM), а процессы печати были скорректированы с учетом следующих улучшений:

Снижение веса на 30%: благодаря тому, что толщина самой тонкой стенки печатного изделия составляет всего 1,7 мм, по сравнению с примерно 3 мм у традиционных изделий с впускным коллектором, изготовленных методом литья под давлением, что снижает вес самолета.

Точность размеров: Размеры деталей строго контролируются в пределах ±0,2 мм, что обеспечивает точную посадку впускного коллектора.

Повышенная механическая прочность на 30%: Продукт демонстрирует механическую прочность в 100 МПа, что более чем на 30% превышает показатели традиционных изделий из PA66-GF, изготовленных методом литья под давлением.

Высокая термостойкость: Высокая термостойкость в течение длительного времени, полностью соответствует требованиям заказчика при работе с температуре 144 ℃.

Индустриальный 3D-принтер FUNMAT PRO 610HT, Фото: INTAMSYS

Что касается эффективности производства, то если бы эта деталь была изготовлена с использованием традиционных процессов литья под давлением, то затраты на оснастку составили бы около 27 000 долларов США, а срок изготовления оснастки составил бы 45 дней. Однако благодаря технологии 3D-печати изделие может быть легко изготовлено как единое целое, что позволяет снизить затраты примерно в десять раз по сравнению с традиционными методами и сократить время изготовления всего до 4-7 дней.

Внедрение 3D-печати в традиционные процессы: новая парадигма в производстве композитных материалов

Помимо непосредственного изготовления компонентов из композитных материалов, сочетание 3D-печати с традиционными технологиями позволяет решать задачи, с которыми сталкиваются традиционные методы, обеспечивая оптимальную производительность, экономическую эффективность и экономию времени. Руководствуясь этой инновационной стратегией, институт в сотрудничестве с ведущим отечественным университетом разработал роботизированную руку-манипулятор из композитных материалов.

Для создания внутренней опорной конструкции манипулятора из материала PEEK-CF использовался 3D-принтер FUNMAT PRO 610HT. Этот компонент обладает большими размерами, сложными поверхностями, высоким соотношением жесткости к весу и исключительной удельной прочностью. И все эти характеристики продемонстрировали, что с помощью высокотемпературного принтера есть возможность создавать сложные высокопроизводительные детали.

Впоследствии институт применил метод предварительной пропитки, чтобы обернуть углеродное волокно вокруг структуры, напечатанной на 3D-принтере. Этот подход позволил быстро и недорого изготовить легкий и прочный манипулятор из композитного материала, избавив от необходимости в формовочных инструментах и обеспечив прочность конструкции, сравнимую с прочностью алюминиевых сплавов.

Манипулятор из композитных материалов, Фото: Intamsys

Помимо интеграции с процессами укладки с предварительной пропиткой, 3D-печать обладает широкими возможностями для объединения с различными другими технологиями, включая традиционную намотку нити накала, автоматизированную укладку и процессы компрессионного формования.

С помощью 3D-печати удалось добиться значительных успехов как в непосредственном производстве компонентов изделий, так и в интеграции с традиционными процессами, в повышение эффективности и снижение затрат при производстве изделий из композитных материалов. Благодаря сотрудничеству с INTAMSYS Институт новых промышленных материалов продемонстрировал огромный потенциал технологии 3D-печати в проектировании, производстве и разработке применений для изделий из композитных материалов.

INTAMSYS - ведущая в мире высокотехнологичная компания, предоставляющая материалы для высокопроизводительной 3D-печати, решения для прямого аддитивного производства и программное обеспечение. Штаб-квартира компании находится в Шанхае. В настоящее время компания создала полноценную систему маркетинга и послепродажного обслуживания, охватывающую весь мир. INTAMSYS специализируется в аэрокосмической, автомобильной, электронной, потребительской, медицинской, научно-исследовательской и других отраслях промышленности, предоставляя комплексные решения для аддитивного производства, от создания прототипов для функциональных испытаний, изготовления оснастки до массового производства по индивидуальному заказу.

Эксклюзивным дистрибьютором на российском рынке выступает компания Z-axis. Подробная информация о 3D-принтерах производства Intamsys доступна по этой ссылке .

CRM-форма появится здесь